Железобетонные кольца широко применяются при обустройстве колодцев, септиков и автономных канализационных систем. Благодаря высокой прочности, долговечности и устойчивости к внешним воздействиям они остаются одним из самых надежных решений для подземных сооружений.

Эта информация будет полезна как частным застройщикам, планирующим создание локальной канализации, так и профессионалам в сфере строительства и инженерных коммуникаций.

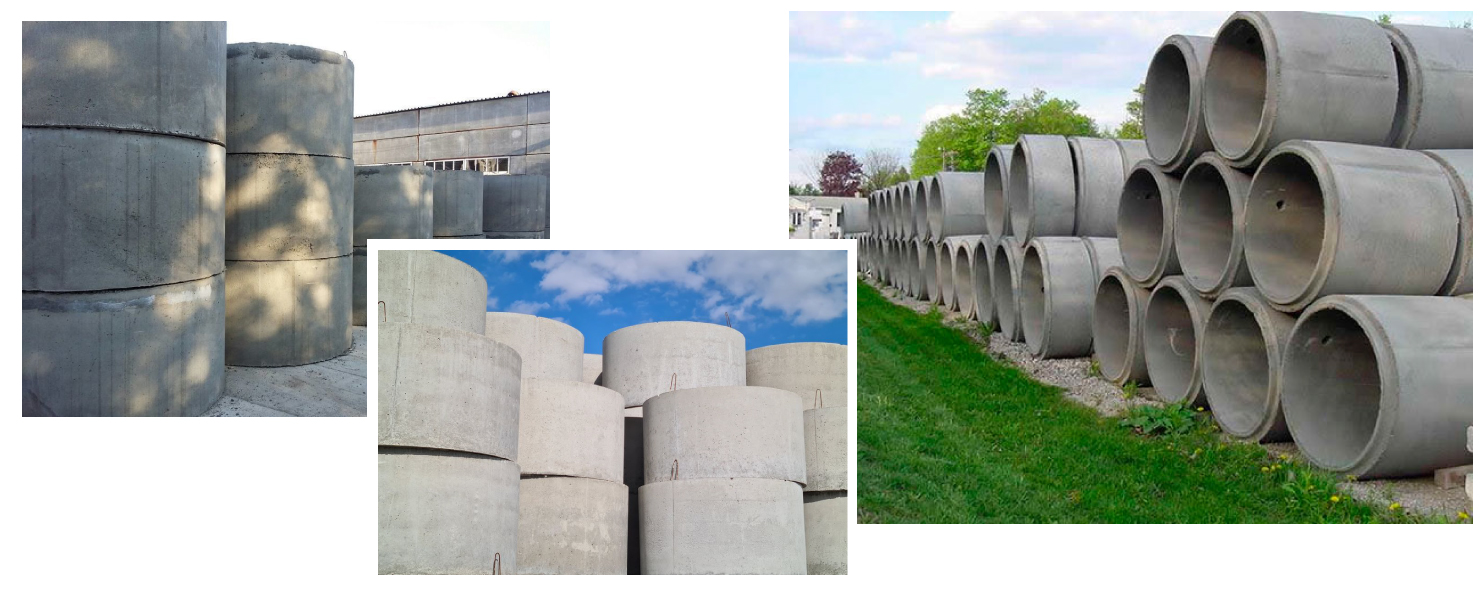

Виды и назначение железобетонных колец

Железобетонные кольца различаются по размерам, конструкции и назначению, что позволяет подобрать оптимальный вариант для конкретного типа сооружения. В промышленном производстве выделяют четыре основных типа изделий, каждый из которых выполняет свою функцию в строительстве колодцев и канализационных систем.

Стеновые кольца

Самый распространенный тип, применяемый для формирования шахты колодца или септика. Эти кольца имеют гладкую поверхность и плоские торцы, что упрощает их стыковку. После установки их скрепляют металлическими скобами и герметизируют цементным раствором для предотвращения протечек.

Замковые кольца

Отличаются наличием пазогребневого соединения (фальца) на торцах, благодаря которому кольца плотно фиксируются друг с другом. Такая конструкция:

- Не требует дополнительной герметизации

- Обеспечивает устойчивость к смещениям грунта

- Защищает от проникновения грунтовых вод

Идеально подходят для нестабильных почв и регионов с высоким уровнем осадков.

Доборные кольца

Используются, когда стандартной высоты колодца недостаточно. Эти кольца имеют нестандартную высоту (обычно меньшую, чем у основных) и позволяют точно подогнать конструкцию под нужный уровень. Устанавливаются перед завершающим кольцом с крышкой.

Дополнительные элементы

Для завершения монтажа колодца или септика применяют вспомогательные железобетонные изделия:

- Плиты перекрытия – закрывают верхнюю часть конструкции

- Кольца с днищем – обеспечивают герметичность нижней части (используются для первых колец в септиках)

- Крышки с люком и без – защищают колодец от мусора и несанкционированного доступа

- Отдельные люки – могут быть чугунными или полимерными, в зависимости от нагрузки

Каждый тип колец подбирается в зависимости от типа канализационной системы, глубины колодца и особенностей грунта. В следующем разделе мы рассмотрим преимущества и недостатки железобетонных колец по сравнению с альтернативными материалами.

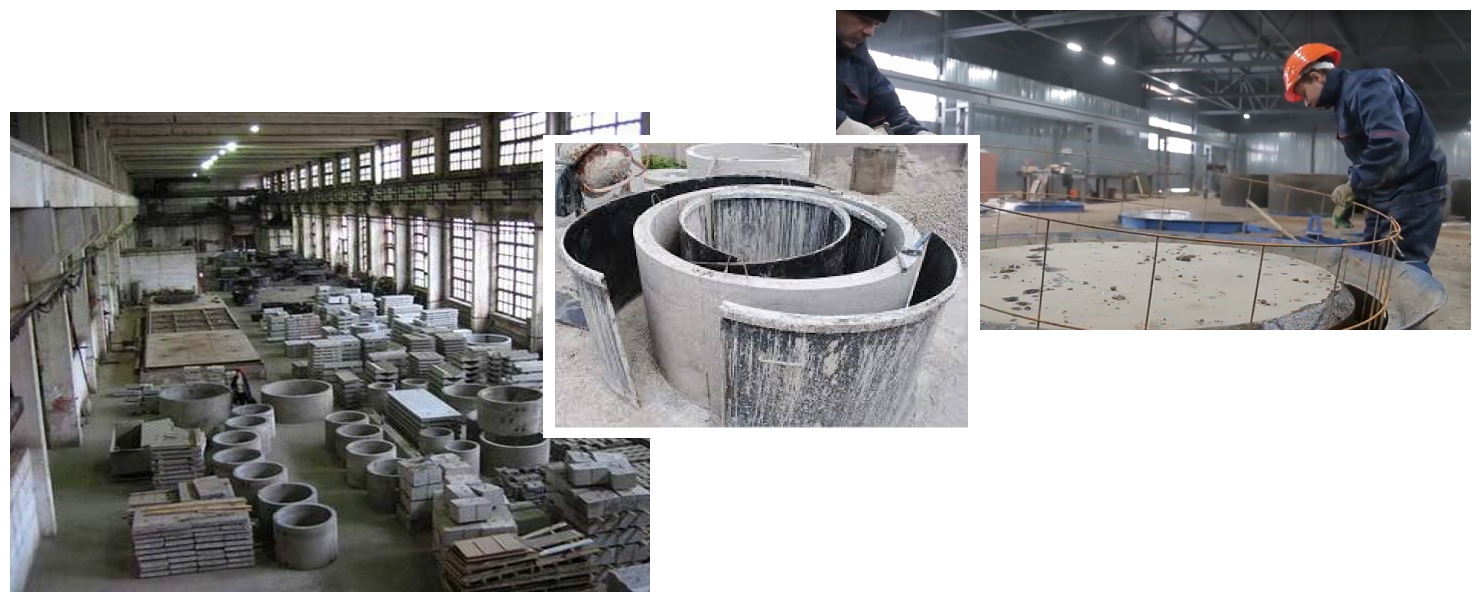

Технология производства железобетонных колец

Железобетонные кольца изготавливаются методом заливки бетонной смеси в специальные формы с последующим уплотнением и отверждением. В зависимости от типа изделия (обычные бетонные или армированные) процесс имеет свои особенности.

Основные этапы производства

Подготовка бетонной смеси

Используется тяжелый бетон классов В15-В25 (марки М200-М300) с высокой плотностью и морозостойкостью. Состав смеси включает:

- Портландцемент (М400 или М500);

- Щебень фракции 5-20 мм;

- Песок;

- Воду с пластификаторами (при необходимости).

Армирование (для железобетонных колец)

Для усиления конструкции применяют:

- Сварные каркасы из стальной арматуры (диаметром 6-10 мм);

- Объемные сетки, повышающие прочность на изгиб.

Арматура предотвращает растрескивание бетона под нагрузкой и увеличивает срок службы изделия.

Заливка в формы и виброуплотнение

- Бетонная смесь заливается в металлические или полимерные формы;

- Для устранения воздушных пустот используется вибропрессование (виброплатформы или глубинные вибраторы);

- В некоторых случаях добавляются монтажные петли (ушки) из стальных стержней для удобства транспортировки и установки.

Сушка и набор прочности

После заливки изделия выдерживают в формах 1-2 суток, затем извлекают и отправляют на пропаривание (ускоренный набор прочности) или естественную сушку.

- Через 7 дней бетон набирает 70% прочности;

- Через 28 дней – 100% марочную прочность.

Отличия армированных и неармированных колец

| Характеристика | Армированные кольца | Неармированные кольца |

|---|---|---|

| Прочность | Высокая (выдерживают давление грунта) | Средняя (подходят для неглубоких колодцев) |

| Срок службы | 50+ лет | 20-30 лет |

| Область применения | Канализация, септики, глубокие колодцы | Дренажные системы, технические колодцы |

Контроль качества

Готовая продукция проверяется на:

- Соответствие ГОСТ 8020-90;

- Отсутствие трещин и сколов;

- Геометрическую точность размеров.

В следующем разделе мы разберем маркировку железобетонных колец и как правильно подобрать изделие для конкретных задач.

Маркировка железобетонных колец по ГОСТ

Все железобетонные кольца в обязательном порядке маркируются согласно требованиям ГОСТ 8020-90. Система обозначений позволяет быстро определить основные параметры изделия: его тип, размеры и конструктивные особенности.

Принципы маркировки

Маркировка состоит из буквенно-цифрового кода, где:

- Буквенная часть указывает на тип изделия

- Первая цифра обозначает внутренний диаметр (в дециметрах)

- Вторая цифра показывает высоту кольца (в дециметрах)

Пример расшифровки

Рассмотрим подробнее маркировку КС-10-9:

- КС - кольцо стеновое (основной тип для колодцев)

- 10 - внутренний диаметр 1000 мм

- 9 - высота 900 мм

Основные буквенные обозначения

| Маркировка | Тип изделия | Особенности |

|---|---|---|

| КС | Кольцо стеновое | Стандартное кольцо для шахты колодца |

| КСД | Кольцо стеновое с днищем | Имеет встроенное дно для герметичности |

| КО | Кольцо опорное | Используется как основание конструкции |

| ПП | Плита перекрытия | Закрывает верх колодца |

| ПН | Плита нижняя | Основание для колодца |

Дополнительные обозначения

В некоторых случаях маркировка может включать дополнительные символы:

- Ч - наличие четверти (фальца) для замкового соединения

- У - усиленное армирование

- Г - гидроизолированное исполнение

Правильное понимание маркировки позволяет точно подобрать необходимые элементы для строительства колодцев и канализационных систем, избежав ошибок при комплектации.